Impactos negativos del diésel contaminado

por Partículas según la Norma ISO 4406*

El diésel contaminado por partículas representa un problema significativo para toda operación donde se involucran motores de combustión interna. La norma ISO 4406 establece estándares para la clasificación de la contaminación por partículas en fluidos oleosos, pero su relevancia se extiende al diésel, ya que la presencia de partículas puede tener impactos negativos en:

- La eficiencia operativa (Mayor Consumo de Combustible)

- Eficiencia Energética – Potencia del Motor La vida útil del sistema de inyección, del motor y lubricante

- Contaminación Ambiente

- Impactos a la Salud de la comunidad

IMPACTOS

EN LA EFICIENCIA OPERATIVA

EN LA VIDA ÚTIL

DEL MOTOR

EN EL MEDIO AMBIENTE

A LA

SALUD

IMPACTOS EN LA

EFICIENCIA OPERATIVA

MAYOR CONSUMO DE COMBUSTIBLE

El diésel contaminado por partículas puede tener un impacto directo en la eficiencia operativa de los motores diésel. Las partículas presentes en el combustible pueden obstruir filtros, inyectores y otros componentes del sistema de combustible, lo que resulta en una disminución del rendimiento del motor y un aumento en el consumo de combustible. Esta obstrucción puede provocar una combustión incompleta, generando depósitos de hollín y reduciendo la potencia del motor. Por lo tanto, el diésel contaminado por partículas según la norma ISO 4406 puede llevar a una disminución significativa en la eficiencia operativa de los vehículos diésel, lo que a su vez se traduce en mayores costos de operación y mantenimiento.

LOS 4 PASOS DE LA PÉRDIDA DE POTENCIA

MALA DOSIFICACIÓN

MALA DOSIFICACIÓN

Los sistemas de inyección requieren un diésel ISO 11/8/7 para dosificar de manera óptima el combustible. La mala dosificación del inyector por presencia de partículas es sinónimo de pérdida de potencia y por ende mayor consumo de combustible de hasta 5%.

PÉRDIDA DE COMPRESIÓN

PÉRDIDA DE COMPRESIÓN

Las partículas en la cámara de combustión van a causar desgaste prematuro en los cilindros, generando pérdida de compresión prematura que es sinónimo de pérdida de potencia y mayor consumo de combustible a lo largo de la vida útil del motor de hasta 7%.

LUBRICANTE CONTAMINADO

LUBRICANTE CONTAMINADO

El lubricante contaminado de partículas eleva la fricciones y la temperatura, siendo causante de hasta un 2-3% de pérdida de potencia y mayor consumo de combustible.

SATURACIÓN PREMATURA DPF

SATURACIÓN PREMATURA DPF

La caída de presión de los filtros de partículas son causantes de hasta 2% de pérdida de 2% de potencia y mayor consumo de combustible debido a las partículas combustionadas.

IMPACTOS EN LA

VIDA ÚTIL DEL MOTOR

La presencia de partículas en el diésel también puede tener consecuencias directas en el rendimiento del motor. Las partículas abrasivas pueden provocar un desgaste acelerado de componentes como los cilindros, los pistones y los anillos, lo que resulta en una reducción de la vida útil del motor y un aumento en los costos de reparación y reemplazo. Además, las partículas presentes en el diésel pueden afectar la lubricación del motor, lo que a su vez puede generar un mayor desgaste y daño a los componentes internos e incluso una degradación de los aditivos del lubricante reduciendo los intervalos de cambio de aceite. En resumen, el diésel contaminado por partículas según la norma ISO 4406 puede llevar a una disminución significativa en el rendimiento y la vida útil de los motores diésel, lo que afecta la confiabilidad y la durabilidad de los vehículos y maquinarias.

IMPACTOS EN EL

MEDIO AMBIENTE

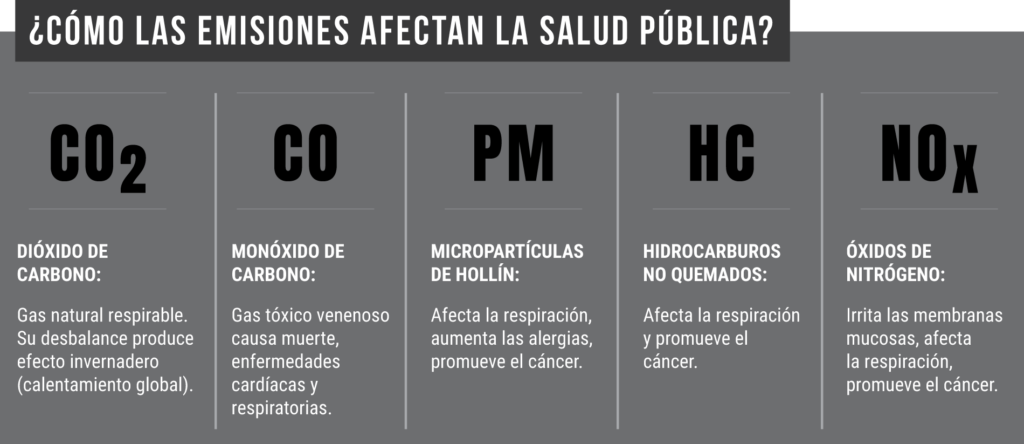

Además de los impactos en la eficiencia operativa y el rendimiento del motor, el diésel contaminado por partículas también tiene consecuencias ambientales significativas. Las partículas presentes en el diésel pueden contribuir a la emisión de gases y partículas contaminantes a la atmósfera, lo que afecta la calidad del aire y contribuye a problemas de salud pública. La combustión incompleta debido a la presencia de partículas en el diésel también puede generar un aumento en las emisiones de gases de escape, incluyendo óxidos de nitrógeno (NOx) y partículas de hollín, que son conocidos por su impacto negativo en la salud humana y el medio ambiente. Por lo tanto, el diésel contaminado por partículas representa una preocupación ambiental significativa, y el cumplimiento de la norma ISO 4406 es crucial para minimizar estos impactos.

IMPACTOS

A LA SALUD

El diésel contaminado por partículas representa una seria amenaza para la salud humana, ya que las partículas presentes en este combustible pueden tener un tamaño microscópico y penetrar profundamente en los pulmones al ser inhaladas. La OMS establece que las muertes prematuras a causa de las partículas de materia expulsadas por los motores hacienden a 4.2 millones al año. La exposición crónica a las partículas presentes en el diésel contaminado puede causar una serie de problemas respiratorios, como bronquitis crónica, asma, e incluso aumentar el riesgo de desarrollar cáncer de pulmón. Además, estas partículas pueden viajar a través del torrente sanguíneo y afectar otros órganos del cuerpo, contribuyendo a enfermedades cardiovasculares y complicaciones en el sistema nervioso.

Los grupos más vulnerables a estos impactos son los niños, los ancianos y las personas con condiciones respiratorias preexistentes. Por lo tanto, es crucial implementar medidas rigurosas de control de calidad del diésel para garantizar que cumpla con los estándares establecidos por la norma ISO 4406 y así proteger la salud pública de los efectos adversos asociados con la contaminación por partículas.

CUMPLIMIENTO DE LA NORMA ISO 4406

La norma ISO 4406 establece un método de clasificación de la contaminación por partículas en fluidos, incluyendo el diésel. Define el tamaño y la cantidad de partículas permitidas en el combustible, lo que proporciona una guía clara para garantizar la calidad y la limpieza del diésel utilizado en motores diésel. El cumplimiento de esta norma es fundamental para prevenir los impactos negativos del diésel contaminado por partículas, ya que establece estándares claros para la calidad del combustible y contribuye a la protección de los motores, la eficiencia operativa y el medio ambiente.

Recomendaciones y Conclusiones

Para mitigar los impactos negativos del diésel contaminado por partículas según la norma ISO 4406, se requiere una atención cuidadosa a la calidad del combustible diésel utilizado en los motores y una selección adecuada de sistemas de ultrafiltración que cumplan con estándares de eficiencia THETA 4>4000 (en una sola pasada) y BETA 4>4000 (en recirculación), pero además, dentro de las especificaciones que debemos considerar a la hora de seleccionar nuestros sistemas de filtración debemos incluir filtros que cumplan con la norma SAE J1488 para mitigar la presencia de agua en los fluidos oleosos. Se recomienda realizar pruebas regulares de la calidad del diésel de acuerdo con la norma ISO 4406 para garantizar que cumpla con los estándares de limpieza y pureza. Además, es fundamental mantener un programa de mantenimiento preventivo que incluya la inspección y el reemplazo de filtros y componentes del sistema de combustible para evitar la contaminación por partículas. El uso de tecnologías avanzadas de filtración y purificación de combustible también puede contribuir significativamente a la prevención de la contaminación por partículas y la protección de los motores diésel.

En conclusión, el diésel contaminado por partículas según la norma ISO 4406 representa una amenaza significativa para la eficiencia operativa, el rendimiento del motor y el medio ambiente El cumplimiento de los estándares establecidos por la norma ISO 4406 es esencial para minimizar estos impactos y garantizar el funcionamiento óptimo de los motores diésel. A través de la adopción de prácticas de mantenimiento y control de calidad efectivas, es posible mitigar los impactos negativos del diésel contaminado por partículas y promover un rendimiento confiable y sostenible de los motores diésel en diversos sectores industriales.

Los OEMs han establecido un ISO 18/16/13 como LÍMITE MÁXIMO y un ISO 11/8/7 como ÓPTIMO y en América Latina se consume un combustible promedio ISO 22/20/17. Entre 1000 – 2000 veces más contaminado que el óptimo establecido.